The flight stability and power performance of a drone are largely determined by the design and coordination of its motor structure.As the core component of the power system,the internal structural layout and craftsmanship of the motor directly affect thrust output,response speed,and attitude control performance.

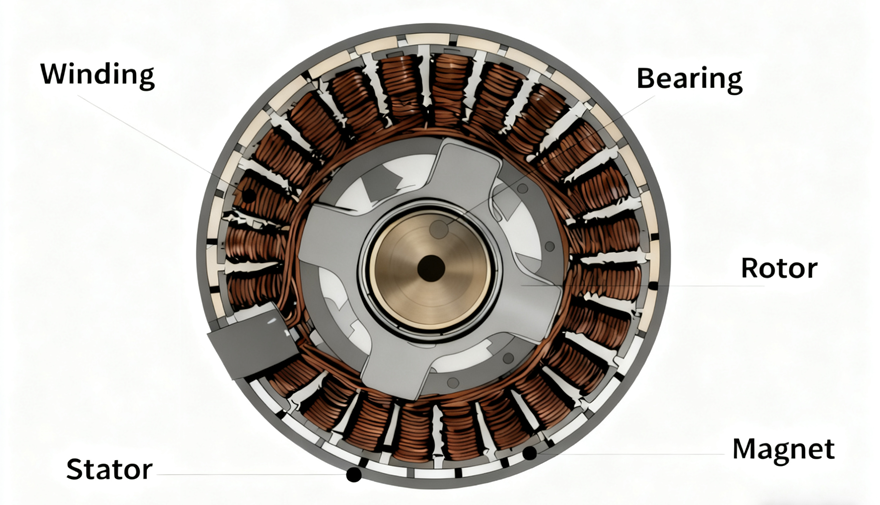

The structure of a brushless drone motor is composed of multiple precision components,including the stator,rotor,bearings,housing,and wires.These parts are not simply assembled;they achieve highly efficient energy conversion from electrical to kinetic energy through precise spatial layout,magnetic field coupling,and mechanical balance.This structure directly determines the motor's response speed,output torque,vibration resistance,and durability,while also indirectly influencing the drone's flight attitude control and overall lifecycle.

Understanding the internal structure of the motor not only helps engineers optimize the power system but also assists hobbyists in making more accurate judgments during modification and maintenance.This article will provide an in-depth analysis of the core components and structural layout of brushless drone motors,and through practical examples,reveal how they function as a stable and reliable"power skeleton"during flight.

From the perspective of a"disassembler,"this article will delve into the core Components and internal Structure of a brushless drone motor,helping you understand how they work together to drive every takeoff.

I.Core Components of a Brushless Drone Motor

Although a brushless drone motor may appear to be just a metal casing with a few wires,its interior houses a highly compact energy conversion system.

From the interaction between the stator and rotor to the precision support of the bearings and the energy transmission through wires and connectors,all components must work in synergy for the motor to maintain high efficiency and stability at high rotational speeds.

Below,we will systematically break down this"miniature power heart"into its six core parts.

1. Stator

The stator is the"core power generator"of a brushless motor and the starting point of the energy conversion chain.

It consists of a laminated silicon steel sheet core and copper wire windings.When the ESC(Electronic Speed Controller)sends current to the three-phase windings,the stator generates a rotating magnetic field,driving the rotor to follow this field and rotate continuously,thus completing the first step of converting electrical energy into mechanical energy.

Structural Characteristics:

Laminated Silicon Steel Sheets:These are used to reduce eddy current losses and improve motor efficiency.

Copper Windings:The thickness and number of turns of the copper wire affect the motor's KV rating and torque output.

Winding and Insulation Quality:The quality of the winding and insulation treatment directly determines whether the motor can operate stably under high power.

Performance Impact:

More Turns:Results in a lower KV rating and greater torque,suitable for aerial photography and long-endurance scenarios.

Fewer Turns:Leads to a higher KV rating and faster rotational speed,better suited for FPV racing.Additionally,a thicker wire gauge can handle a larger operating current,helping to reduce heat and energy loss.

Quality:The quality of the windings,varnish impregnation process,and the stator's heat dissipation capability determine whether power degradation will occur under prolonged high loads.

An excellent stator design is often what separates a high-efficiency motor from an ordinary one.

2. Rotor

The rotor is the only component inside the motor that rotates in response to changes in electric current.It is located either outside the stator(in an outrunner motor)or inside it(in an inrunner motor)and is directly coupled with the stator's magnetic field.

Its core components are permanent magnets and an outer shell(the bell).As the stator's magnetic field rotates in a specific sequence,the magnets on the rotor are continuously pulled along,causing it to turn and produce a continuous,stable torque output.

Structural Characteristics:

Permanent Magnets:High-performance Neodymium iron boron(NdFeB)magnets are typically used.They have strong magnetic force but are sensitive to high temperatures.

Housing(Bell):Usually made of lightweight,CNC-machined aluminum alloy to ensure both strength and effective heat dissipation.

Reinforcement:High-quality rotors often feature a carbon fiber or Kevlar reinforcement ring around the magnets.This not only prevents the magnets from loosening or detaching due to centrifugal force at high speeds but also enhances the overall rigidity of the rotor,suppresses deformation,and ensures stable dynamic balance.

Performance Impact:

Magnet Arrangement:The way magnets are arranged(e.g.,radial/surface-mounted)affects the motor's efficiency and torque characteristics.

Number of Poles:A higher number of poles provides stronger low-speed torque,suitable for aerial photography and industrial platforms.

Dynamic Balance:The dynamic balance of the rotor is crucial for flight stability.Even a slight imbalance at high speeds can cause significant vibration and loss of thrust.

For both FPV and aerial photography drones,a superior rotor almost directly determines how"smooth"the flight feels.

3. Bearing

Bearings are the most inconspicuous yet absolutely indispensable components of a motor.Their function is to support the rotor and allow it to rotate smoothly and steadily at high speeds.

High-quality bearings not only reduce friction and energy loss but also significantly decrease vibration,improving the aircraft's stability.

Structural Characteristics:

Type:Most are high-precision deep groove ball bearings,with some high-end options using ceramic or hybrid ceramic bearings.

Sealing:A sealed design protects against dust and moisture,extending the service life.

Preload:Proper preload prevents axial movement or excessive resistance.

Performance Impact:

Precision and Lubrication:The precision and lubrication state of the bearings have a major impact on motor vibration.

Low-Quality Bearings:Inferior bearings can easily produce noise,overheat,and even cause excessive vibration that affects the flight controller.

FPV Racing:For FPV racing motors,smooth bearings are directly related to the"silky smooth"feel of flight control.

4. Motor Shaft

The motor shaft is the"conduit"that transfers power from the internal rotor to the propeller.

As the rotor is pulled by the magnetic field and rotates,the motor shaft rotates in sync.It secures the propeller blades via screws,nuts,or a flange structure,ultimately delivering thrust.

Structural Characteristics:

Material:Often made of stainless steel or high-strength alloy steel to balance light weight and rigidity.

Specifications:The dimensions directly determine compatibility with propellers and the overall thrust output of the aircraft.

FPV vs.Aerial:FPV motors commonly use an M5 threaded shaft,while aerial photography and industrial platforms often use a flange mounting system.

Performance Impact:

Machining Precision:The manufacturing precision of the shaft affects rotational stability.

Coaxiality:Deviations in coaxiality can lead to flight jitter or even propeller disk resonance.

Strength:For high-thrust platforms,the strength and mounting method of the shaft are particularly important.

5. Motor Housing&Mounting

The housing is more than just a metal"wrapper";it serves the triple functions of protection,mounting,and heat dissipation.

It must withstand the forces of high-speed rotation while also ensuring that heat is efficiently dissipated during prolonged operation.

Structural Characteristics:

Material:Most are made of CNC-machined aluminum alloy,which is lightweight and has good thermal conductivity.

Cooling Design:Cooling vents and reinforcement fins can create a"self-cooling"effect as the motor spins.

Mounting Pattern:The distance between mounting holes determines its compatibility with the drone frame.

Performance Impact:

Heat Dissipation:A well-designed housing with good cooling can significantly extend the time a motor can operate under high load.

Structural Rigidity:Good rigidity reduces the transmission of vibration,improving the overall stability of the aircraft.

Mounting Precision:Poor mounting precision can cause a coaxiality error between the motor shaft and the frame.This not only increases friction and energy consumption but can also cause the thrust direction to deviate,affecting the aircraft's attitude control and efficiency.

6. Motor Wires&Connectors

The wires and connectors are the energy channels between the motor and the Electronic Speed Controller(ESC).

They determine whether current can be delivered to the stator efficiently and stably.Especially in high-power applications,a quality connection is fundamental for the motor to perform at its best.

Structural Characteristics:

Wires:Typically soft silicone wires that can withstand high temperatures and repeated bending.

Wire Gauge:A thicker gauge can handle more current and results in a lower voltage drop.

Connectors:Common connection methods include banana plugs(2mm–5.5mm bullet connectors)or direct soldering for easy maintenance and replacement.

Performance Impact:

Poor Connections:A bad solder joint or oxidized connector can increase resistance,leading to heat generation and power loss.

Wire Length:Excessively long wires can also cause an additional voltage drop,affecting power response.

Quality:High-quality wires and connectors lead to higher motor efficiency,lower temperatures,and a longer lifespan.

After learning about the components of drone motors,if you want to explore more in-depth information,you can click to read our Drone Motor Guide article.

Component | Main Function | Structural Characteristics | Impact on Motor Performance |

Stator | Generates rotating magnetic field and drives the rotor; starting point of energy conversion | Laminated silicon steel + copper windings; affects KV value, torque & efficiency | Winding quality and cooling determine output efficiency & high-load stability |

Rotor | Rotates through coupling with stator magnetic field to output torque | NdFeB magnets + CNC bell; optional carbon fiber retaining ring | Determines torque stability and balance; affects flight smoothness |

Bearing | Supports high-speed rotor rotation and reduces friction | Deep groove ball / ceramic bearings; sealed and dust-proof | Precision affects vibration, noise, and service life |

Motor Shaft | Transmits power from rotor to propeller | Stainless steel or alloy steel; thread / flange mount | Shaft accuracy and strength affect output stability and anti-resonance |

Motor Housing & Mounting | Protects internal structure, provides heat dissipation and mounting | CNC aluminum alloy + cooling holes; lightweight and rigid | Good thermal design improves efficiency and stability |

Motor Wires & Connectors | Transfers power between ESC and motor | High-temp silicone wires + banana plugs or solder joints | Connection quality affects power loss and throttle response |

II.Structural Layout of a Brushless Drone Motor

If a brushless motor is compared to a"power machine,"then its structural layout is its"skeleton"and"nervous system."

All core components are not just pieced together;they are arranged through careful spatial design and mechanical balancing to ensure the motor remains stable and efficient even at extremely high speeds.

The structural layout of a brushless motor can be understood from the following dimensions:

1. Outrunner vs.Inrunner Structure

Brushless motors are broadly categorized into two basic structures:Outrunner and Inrunner.

Outrunner Structure:

The rotor is located on the outside of the stator;the magnets and the bell rotate together.

This design provides high torque and good heat dissipation,making it the most common structure for multi-rotor drones today.

It is characterized by the rotor acting like a"cup"that encloses the stator.

Inrunner Structure:

The rotor is located inside the stator;the outer housing is stationary while the internal shaft and rotor spin.

This design offers high rotational speeds and a compact size,often used in fixed-wing aircraft,EDFs(Electric Ducted Fans),and some high-performance FPV models.

2. Spatial Relationship Between Stator and Rotor

A motor rotates because of the continuous magnetic"pull"between the stator and the rotor.

To make this magnetic interaction more efficient,the design of the gap between the stator and rotor is critically important.

Air Gap:

This is the space between the rotor magnets and the stator's iron core,typically only 0.1–0.3 mm.

A smaller gap results in stronger magnetic coupling and higher efficiency,but it also requires higher manufacturing precision.

Coaxiality:

The rotor must rotate perfectly coaxially around the stator.Any deviation will cause efficiency loss,vibration,and wear.

Magnetic Circuit Arrangement:

The combination of the number of stator slots and rotor poles determines the motor's efficiency curve and operating characteristics(e.g.,12N14P and 9N12P are common high-efficiency combinations).

This structural relationship acts like a"magnetic trap,"where magnetic field lines circulate efficiently between the two parts,ensuring the rotor is always"led"to rotate.

3. Layout of Windings and Magnets

The arrangement of the windings and magnets is another key factor influencing motor performance.

Windings:

Concentrated Winding:This is the most common type,where each tooth is wound individually.It allows for a more responsive and compact motor.

Distributed Winding:This is less common.It offers higher efficiency but is more complex to manufacture.

Magnet Arrangement:

Radial Arrangement:Most common,offering a simple and stable structure.

Advanced Arrangements:High-end motors may use skewed poles or a Halbach array to improve magnetic field utilization and reduce torque ripple.

The right combination of winding and magnet layouts can increase efficiency while making the motor run smoother and quieter.

4. Layout of Bearings and Motor Shaft

The layout of the bearings and shaft may seem simple,but it is crucial for ensuring rotational precision and reliability.

A dual-bearing structure(one at the front,one at the back)is typically used to create stable support points.

The front bearing handles the axial load from the propeller.

The rear bearing maintains the rotational concentricity.

The length of the shaft and the distance between the support points affect the overall vibration resistance and durability.High-quality motors often have extremely high machining precision in this area,allowing for a silky-smooth rotational feel even at tens of thousands of RPM.

III.Common Drone Motor Failures Related to Structure and Troubleshooting

Many motor problems encountered in actual drone flights do not necessarily stem from the electronic control system or flight control algorithms but are often hidden within the physical structure of the motor itself.

Worn bearings,loose magnets,aging windings,a deformed housing,or a poor connector contact—these structural issues will directly impact the motor's efficiency and thrust output,leading to flight jitter,attitude drift,and other anomalies.In severe cases,they can cause interference with the flight controller,lead to a loss of attitude stability,or even trigger an emergency landing.

Understanding the motor's internal structure not only helps you determine"which part has failed"but also allows you to quickly locate and eliminate potential issues in their early stages,preventing minor problems from escalating into major incidents.

Below,we will analyze the common failure symptoms,causes,and troubleshooting methods based on the key structural parts of the motor.

1. Bearing&Rotor Issues

Typical Symptoms:

Noticeable vibration or a high-frequency whining sound when the aircraft takes off.

Unstable attitude,drifting,or even"propeller shake"(jello)during flight.

A feeling of sticking,friction,or roughness when turning the motor by hand.

Possible Causes:

Worn or dry bearings(common after extended flight time).

Rotor out of dynamic balance(due to a loose magnet or deformed bell).

Bent motor shaft or deviation in coaxiality.

Troubleshooting&Solutions:

Manually spin the motor shaft and feel for any unusual noises,resistance,or eccentricity.

Disassemble the housing and inspect the bearings for play,lack of lubrication,or signs of wear.

If the bell wobbles significantly,check the position of the magnets and the reinforcement ring.

If necessary,replace the bearings,perform a dynamic balance,or replace the entire rotor assembly.

2. Stator&Winding Issues

Typical Symptoms:

Abnormally high motor surface temperature.

Decreased power and a noticeable reduction in flight time.

Unstable motor speed,with signs of stuttering or"coughing."

ESC has difficulty driving the motor stably,leading to startup problems.

Possible Causes:

Short circuit in the windings or aging of the enamel wire insulation.

A cold solder joint or a break in the winding connections.

Severe magnetic loss in the stator core(caused by high temperatures or aging).

Troubleshooting&Solutions:

Use a multimeter to measure the resistance of the three-phase windings to confirm they are consistent.

Inspect the surface of the windings for any signs of burning,peeling enamel,or significant heat discoloration.

If the windings are severely damaged,it is not recommended to attempt rewinding yourself;replacing the motor is more economical.

If it's just a detached solder joint,re-solder and secure it properly.

3. Magnet&Housing Issues

Typical Symptoms:

Sudden resonance or vibration during flight.

Decrease in thrust output accompanied by an increase in current draw.

A feeling of uneven resistance when turning the motor by hand.

Possible Causes:

Permanent magnet has become loose or unglued(caused by high temperatures or impact).

Demagnetization of the magnets(especially under high-temperature conditions).

Slight deformation of the motor bell,causing the magnets to be off-center.

Troubleshooting&Solutions:

Visually inspect the magnets for any signs of movement,cracks,or misalignment.

Check the roundness of the motor bell by feel or with a tool.

If a magnet is slightly detached,you can use high-temperature,vibration-resistant epoxy to re-secure it,provided you can re-verify the dynamic balance.

If the displacement or detachment is severe,it is recommended to replace the entire rotor assembly.

4. Motor Wires&Connectors Issues

Typical Symptoms:

Motor intermittently fails to spin or its speed fluctuates.

One motor frequently desyncs(loses sync),which is especially common in FPV racing.

ESC reports an error,and the flight controller logs abnormal current fluctuations.

Possible Causes:

Oxidized or poor contact in the connectors.

A broken wire or a cold solder joint.

Damaged wire insulation,causing a short between phases.

Troubleshooting&Solutions:

Check the connectors for any signs of oxidation,looseness,or burn marks.

Use a multimeter to test for continuity and confirm there are no intermittent connections.

When re-soldering or replacing wires and connectors,ensure the solder joints are solid,the wire length is appropriate,and use heat-shrink tubing or other insulating materials for protection to prevent future contact issues and shorts.

Fault Type | Typical Symptoms | Possible Causes | Inspection & Solutions |

Bearing & Rotor Issues | Vibration or noise on takeoff; unstable attitude; uneven rotation | Bearing wear or dryness; rotor imbalance; bent shaft | Manually rotate shaft; check bearing clearance & lubrication; balance or replace rotor/bearing |

Stator & Winding Issues | Motor overheating; thrust drop; unstable RPM; ESC error | Winding short; loose solder joint; core magnetic loss | Measure winding resistance; inspect coils; repair solder or replace motor |

Magnet & Housing Issues | Resonance or vibration; thrust loss; uneven resistance | Magnet loosening or demagnetization; bell deformation | Inspect magnet position; check bell runout; re-glue or replace rotor |

Wire & Connector Issues | Intermittent rotation; unstable speed; ESC error | Poor contact; wire breakage; insulation damage | Check for oxidation or loose plugs; continuity test; re-solder or replace wires |

IV.Frequently Asked Questions(FAQ)

Q1:Can the air gap between the stator and rotor be adjusted manually?

Theoretically,yes,but it is not recommended for the average user to adjust it.The air gap is designed as a delicate balance between magnetic coupling efficiency and mechanical tolerance.If the gap is too large,efficiency drops significantly;if it's too small,it can easily lead to friction or even seizing.Commercial motors are precisely machined at the factory and generally do not require modification.

Q2:Can the carbon fiber reinforcement ring on the rotor be omitted?

For low-speed,low-load motors,it can indeed be omitted.However,in FPV racing or high-power industrial platforms,the carbon fiber or Kevlar reinforcement ring is crucial for structural safety.It suppresses magnet loosening and bell expansion at high rotational speeds,ensuring dynamic balance and stability.Therefore,removing it is not recommended.

Q3:Is there anything special to be aware of when replacing bearings?

Yes.When replacing bearings,in addition to using the correct model,you must pay attention to the preload and coaxiality.If a bearing is installed too tightly,it will increase frictional resistance;if it's too loose,it can cause the shaft to move axially,leading to vibration.Furthermore,avoid striking the bearing body during installation or removal,as this can cause micro-deformations that affect rotational precision.

Q4:How much does the housing's cooling structure improve motor performance?

The cooling capacity of the housing directly affects whether the motor can operate under high load for extended periods.A good cooling design can lower the winding temperature,slow down the processes of demagnetization and insulation aging,and extend the motor's lifespan.In practical tests,the difference in sustained power output between two identically specified motors—one with an optimized cooling design and one without—can be as high as 15%–30%.

Q5:Does the length of the motor wires really affect flight performance?

Yes,it does.Excessively long wires cause voltage drop and energy loss,which is particularly noticeable in high-current scenarios.This can lead to slower motor response and reduced output efficiency.Ideally,the wire length should be appropriate for the setup,and a matching wire gauge should be used.If possible,shortening the distance between the ESC and the motor is beneficial.

Q6:What are the structural differences between high-KV and low-KV motors?

The main differences lie in the number of winding turns,wire gauge,and magnet arrangement.High-KV motors typically have fewer winding turns and a thicker wire gauge,aiming for high rotational speed and responsiveness.Low-KV motors have more winding turns,resulting in stronger magnetic coupling and greater torque.Although they may look similar on the outside,their internal structural differences lead to significantly different output characteristics and suitable applications.

Q7:How much does structural design impact a drone's vibration resistance?

It has a very large impact.The bearing layout,bell rigidity,winding fixation craftsmanship,and overall dynamic balance directly determine the motor's vibration resistance.A motor with good anti-vibration characteristics not only reduces in-flight jitter but also lessens the burden on the flight controller's filters,thereby improving the precision and stability of flight control.

Previous Post : Drone Motor Specs & Parameters Explained